Chế độ kiểm tra tắc nghẽn thông qua áp suất ngược

Kiểm tra đóng kín rất quan trọng trong quá trình kiểm tra và kiểm tra rò rỉ sức khỏe, nó giúp xác định và đánh giá hiệu suất niêm phong của hệ thống bằng cách mô phỏng các tình huống rò rỉ tiềm năng. Hãy cùng chúng tôi xem xét phương án kiểm tra đóng kín bằng áp suất ngược.

Phương pháp kiểm tra đóng kín thường dùng

Kiểm tra rò rỉ dòng lượng chất lượng

Kiểm tra rò rỉ dòng lượng chất lượng thông qua đo dòng lượng chất lượng của khí hoặc chất lỏng đi qua hệ thống để phát hiện rò rỉ. Phương pháp này có thể định lượng chính xác tỷ lệ rò rỉ, ngay cả ở tỷ lệ rò rỉ rất thấp. Khi kiểm tra, hệ thống được tăng áp đến một mức nhất định, sau đó đo dòng lượng chất lượng đi qua hệ thống trong một khoảng thời gian nhất định. Nếu dòng lượng chất lượng vượt quá ngưỡng đã đặt trước, điều đó cho thấy có rò rỉ.

Kiểm tra rò rỉ đóng kín bằng áp suất ngược

Kiểm tra rò rỉ đóng kín bằng áp suất ngược liên quan đến việc tăng áp hệ thống đến một mức nhất định, sau đó đóng nguồn áp lực và giám sát biến đổi áp suất bên trong hệ thống. Nếu hệ thống có rò rỉ, áp suất bên trong sẽ giảm theo thời gian. Trong quá trình kiểm tra, bằng cách đặt thiết bị đóng kín tại các điểm quan trọng của hệ thống, có thể cô lập các phần cụ thể, do đó định vị chính xác nguồn rò rỉ. Phương pháp này đặc biệt thích hợp cho hệ thống phức tạp, trong đó có thể có nhiều điểm rò rỉ tiềm năng.

Kiểm tra rò rỉ đóng kín bằng giảm áp

Kiểm tra rò rỉ đóng kín bằng giảm áp tương tự như kiểm tra rò rỉ đóng kín bằng áp suất ngược, nhưng nó tập trung vào đo tốc độ giảm áp bên trong hệ thống. Khi kiểm tra, hệ thống được tăng áp đến một mức nhất định, sau đó đóng nguồn áp lực và giám sát biến đổi áp suất theo thời gian. Bằng cách so sánh tốc độ giảm áp của các phần khác nhau, có thể xác định vị trí cụ thể của rò rỉ. Phương pháp này rất hiệu quả để định vị nhanh chóng điểm rò rỉ.

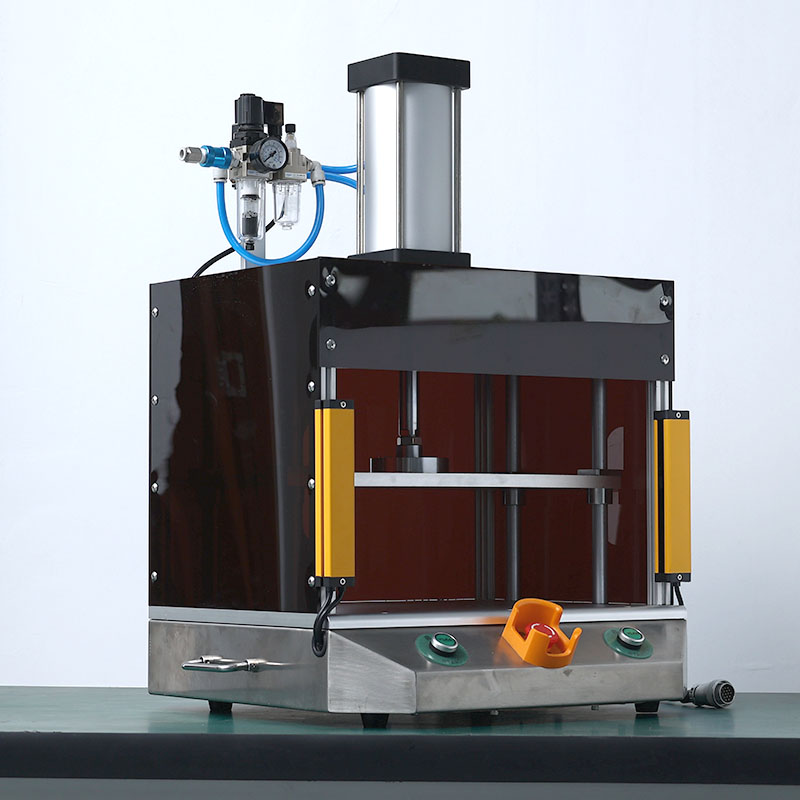

Bước kiểm tra đóng kín bằng áp suất ngược

Kết nối bộ phận thử nghiệm: Kết nối một bộ phận ở tình trạng tốt đến cổng thử nghiệm, đảm bảo đầu cuối xa nhất của nó mở ra không khí.

Bắt đầu chương trình thử nghiệm: Chọn trường áp suất từ tab chương trình để kích hoạt van, và bắt đầu đọc dữ liệu áp suất thời thực.

Quan sát đọc số áp suất: Giá trị áp suất hiển thị trên màn hình phản ánh áp suất ngược hoặc trở nghiệm của bộ phận đang đo. Mục tiêu của kiểm tra là đặt một phạm vi công chuẩn gần áp suất thử nghiệm. Bộ phận bị đóng kín sẽ tạo ra áp suất ngược cao hơn, dẫn đến áp suất tăng lên.

Ghi nhận dữ liệu áp suất: Khi áp suất ổn định, nhấn nút enter để ghi lại giá trị áp suất đó.

Đặt công chuẩn áp suất: Đặt công chuẩn áp suất bằng với áp suất thử nghiệm. Bước này là để quan sát phản ứng và kết quả của bộ phận ban đầu.

Điều chỉnh thông số thử nghiệm: Trong trang thông số, đặt một thời gian điền đầy cho phép bộ phận đạt đến áp suất dòng chảy ổn định, và đặt thời gian thử nghiệm là 1.0 giây. Hiện tại, mức chất lượng kém được đặt cao hơn áp suất thử nghiệm, sau này có thể điều chỉnh theo yêu cầu.

Để thiết lập chuẩn thử nghiệm, cần chuẩn bị một nhóm mẫu bộ phận có trạng thái đã biết (hợp lệ và không hợp lệ), cốt lõi của phương pháp thử nghiệm là施加 dynamic áp suất vào bộ phận mục tiêu và quan sát phản ứng của nó với áp suất không khí, sự tồn tại của đóng kín sẽ dẫn đến áp suất tăng lên.

Có nên hút bụi trước khi kiểm

Có nên hút bụi trước khi kiểm

Sử dụng bong bóng xà phòng để

Sử dụng bong bóng xà phòng để

Chế độ kiểm tra tắc nghẽn thôn

Chế độ kiểm tra tắc nghẽn thôn

Những sản phẩm nào cần được ki

Những sản phẩm nào cần được ki